Wraz z szybkim rozwojem przemysłu samochodowego ludzie mają coraz wyższe wymagania dotyczące praktyczności, niezawodności i estetyki paneli samochodowych.Rysowanie w kształcie litery I jest najbardziej krytycznym procesem w procesie formowania paneli nadwozia.To, czy jego projekt jest rozsądny, zadecyduje. Ma to bezpośredni wpływ na jakość wyglądu paneli samochodowych i cykl rozwoju nowych modeli.Dlatego,TTManalizuje proces ciągnienia paneli samochodowych, co jest korzystne w celu skrócenia czasupleśńczasu projektowania, poprawić jakość wyglądu paneli, a tym samym poprawić konkurencyjność przedsiębiorstw.W artykule przedstawiono głównie proces ciągnienia zewnętrznego panelu ściany bocznej.

1.1 Powszechnie stosowane materiały na panele boczne

Proces formowania zewnętrznego panelu ściany bocznej składa się zazwyczaj z 4-5 etapów (z wyłączeniem wykrawania).Aby zapewnić jakość produktu makaronowego i zmniejszyć trudność debugowania, większość ścian bocznych jest obecnie kończona w pięciu etapach.Ze względu na złożony kształt ścianki bocznej i głęboką głębokość tłoczenia, powszechnie stosowanymi materiałami arkuszowymi są wstępne fosforanowanie DC56D+Z lub DCO7E+Z+ o lepszych właściwościach mechanicznych, a grubość materiału wynosi zazwyczaj 0,65 mm, 0,7 mm i 0,8 mm.Biorąc pod uwagę zapobieganie rdzy oraz sztywność i odkształcalność części, preferowanym materiałem jest DCDC56D+Z/0,7t.Jednocześnie pęknięcie graniczne otworu drzwi bocznych ma duży związek z kątem R linii złego materiału.Im mniejszy kąt R złego materiału przy otworze drzwiowym, tym łatwiej jest pęknąć granica.

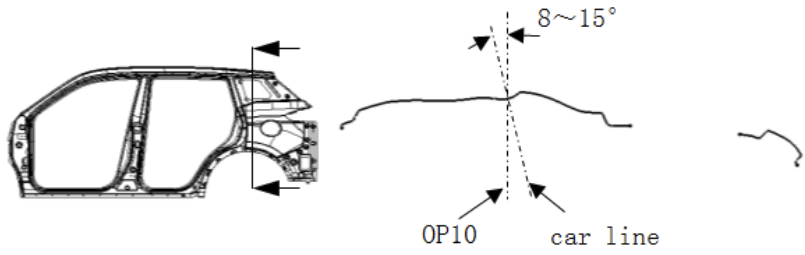

1.2 Kierunek tłoczenia panelu zewnętrznego ściany bocznej

Kompleksowo biorąc pod uwagę proces formowania ciągnącego zewnętrznego panelu ściany bocznej, ogólnie rzecz biorąc, kierunek tłoczenia zewnętrznego panelu ściany bocznej jest pod kątem 8-15° z kierunkiem Y nadwozia pojazdu.

1.3 Dodatkowe punkty, na które należy zwrócić uwagę w procesie montażu zewnętrznych paneli ścian bocznych

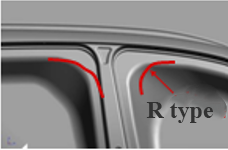

1.3.1 Uwaga na ustawienie dodatkowego kształtu górnej części słupka B

Istnieją dwie metody ustawienia wciągania pozostałego mięsa w górnym narożniku słupka B.Jednym z nich jest narysowanie linii podziału stempla w narożniku stempla blisko kształtu produktu, czyli typu R.Taki kształt pozostałego mięsa może zmniejszyć położenie górnego rogu.Grubość i stopień rozcieńczania materiału można regulować, aby zapobiec pękaniu.Drugim jest ustawienie linii podziału stempla w narożniku stempla ciągnącego na kształt liniowy, czyli linię prostą.Taki kształt pozostałego mięsa może poprawić odkształcalność górnego narożnika i zatrzymać. Powierzchnia górnej części słupka B jest zdeformowana.

1.3.2 Na co zwrócić uwagę przy ustalaniu dodatkowego kształtu procesu w miejscu otwarcia drzwi

Linia podziału przy otworze drzwi powinna zmieniać się w miarę możliwości liniowo, a przejście nie powinno być ostre ani zakrętowe

1.4 Ustawianie listew zaczepowych na zewnętrznych panelach ścian bocznych

Ze względu na skomplikowany kształt ścianki bocznej, w celu skutecznej kontroli przepływu materiałów w każdej części, powszechnie stosuje się podwójne żebra.Aby nie dopuścić do wpełzania dyszla w powierzchnię produktu i wpływania na jakość wyglądu produktu, należy zwiększyć odległość dyszla od produktu w pobliżu progu, a następnie skorygować położenie dyszla za pomocą analizy symulacyjnej CAE przy użyciu oprogramowania Autoform.Listwa zaczepowa w otworze drzwiowym powinna być możliwie gładka, a kąt R możliwie duży.

Czas publikacji: 24 maja 2023 r

.png)

.png)